Global vernetzt. Lokal verwurzelt.

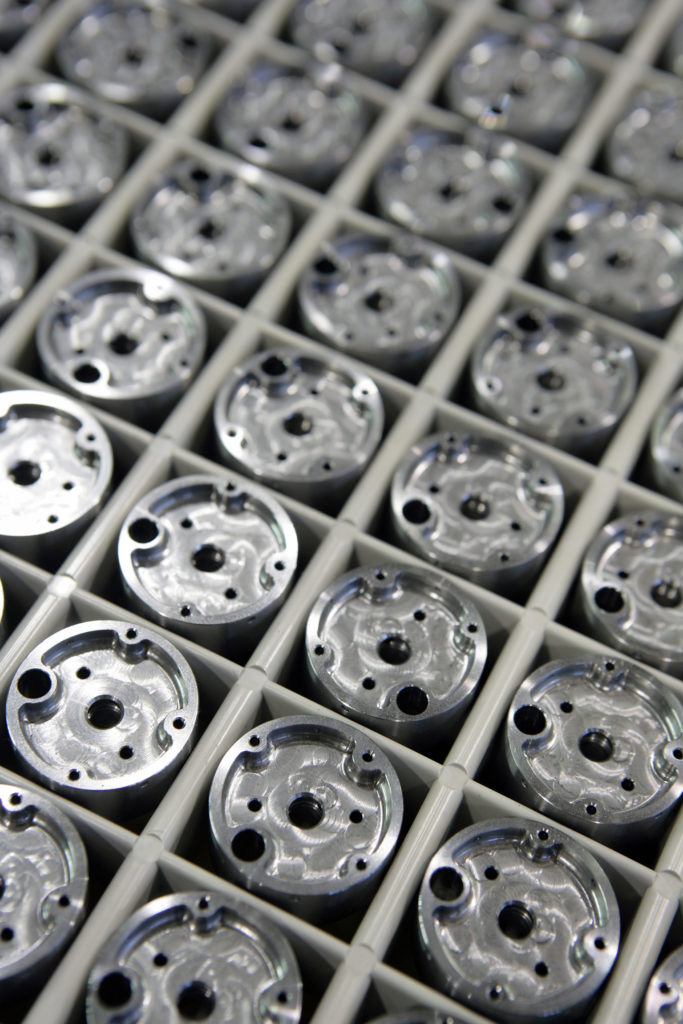

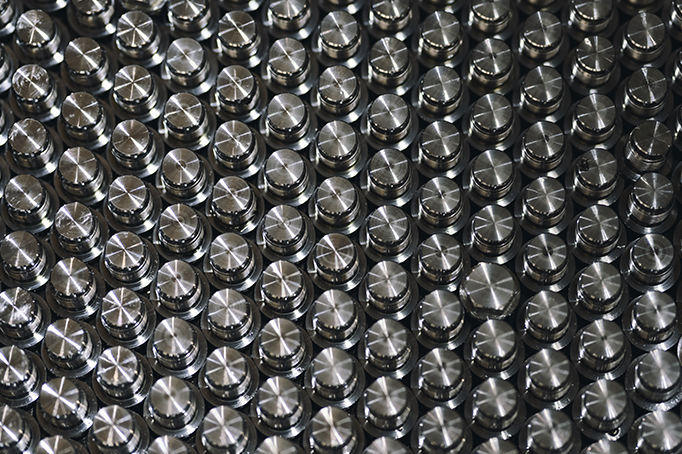

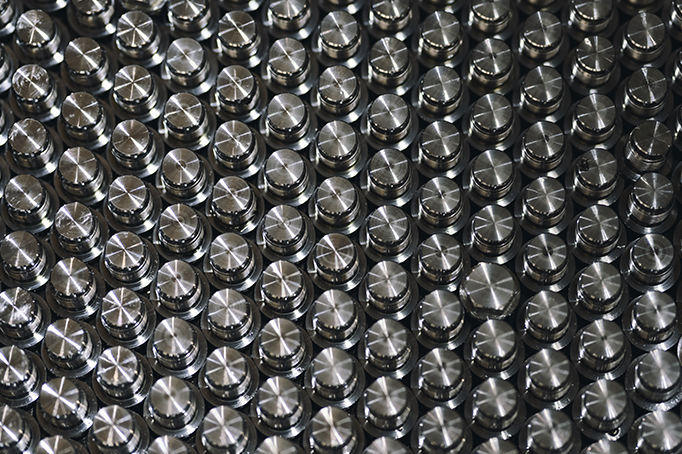

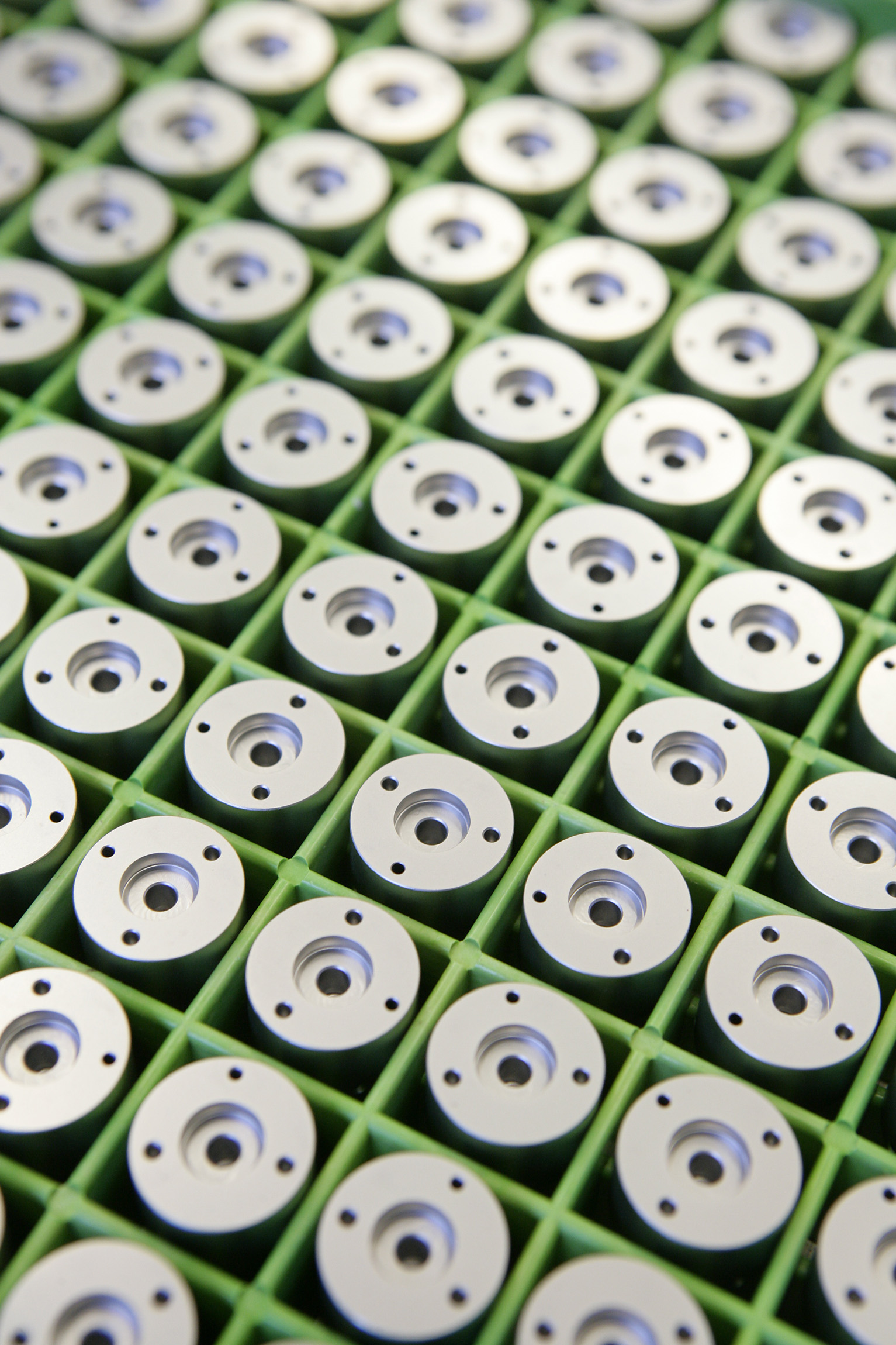

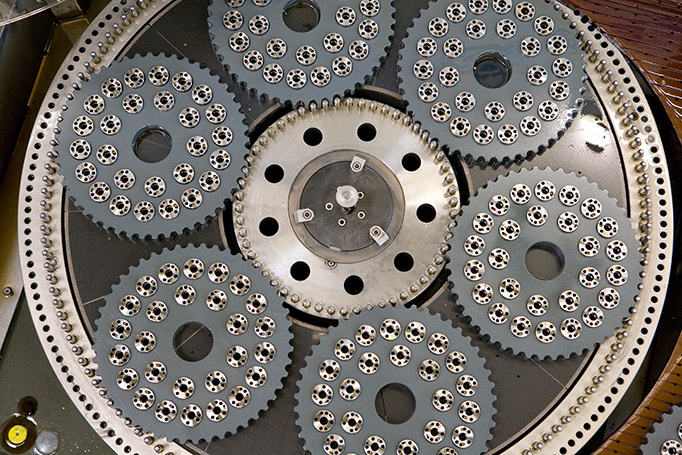

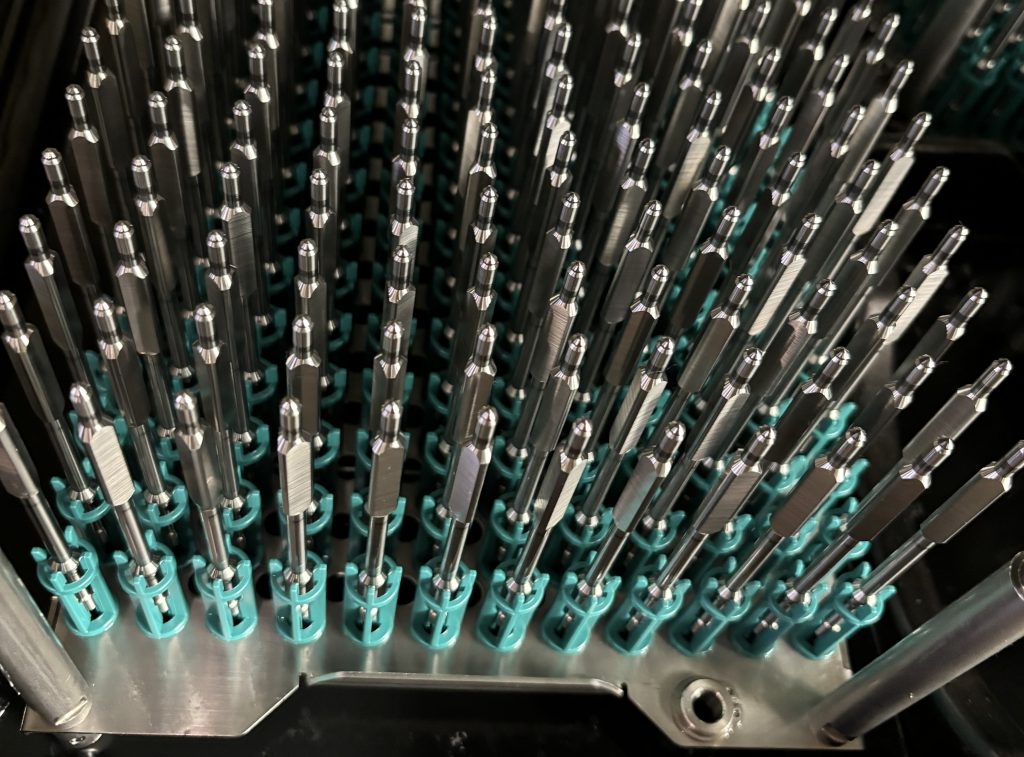

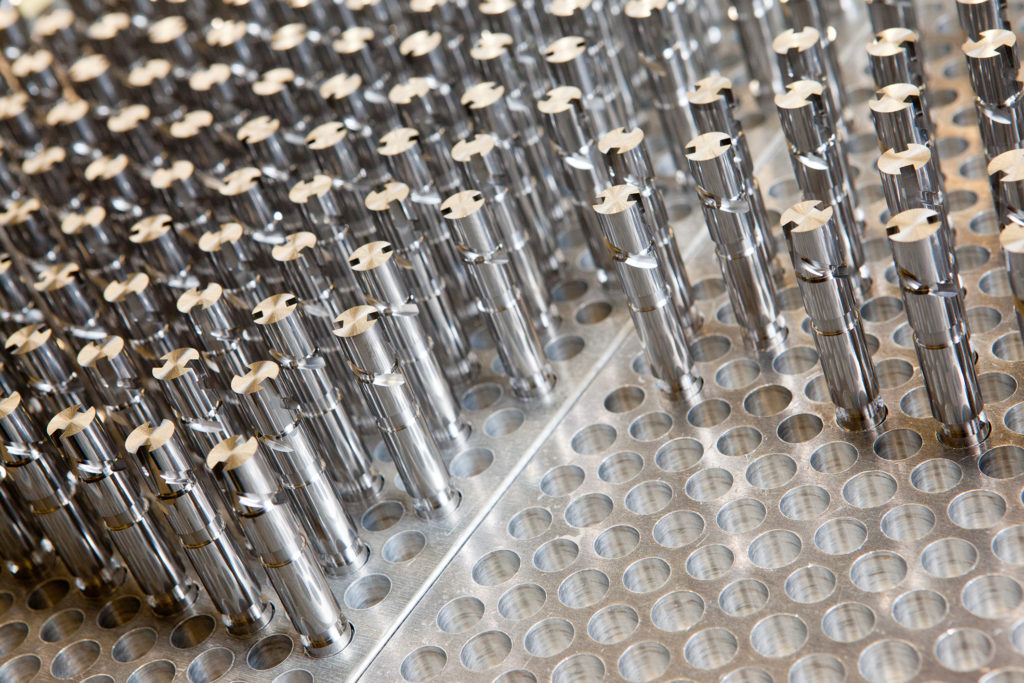

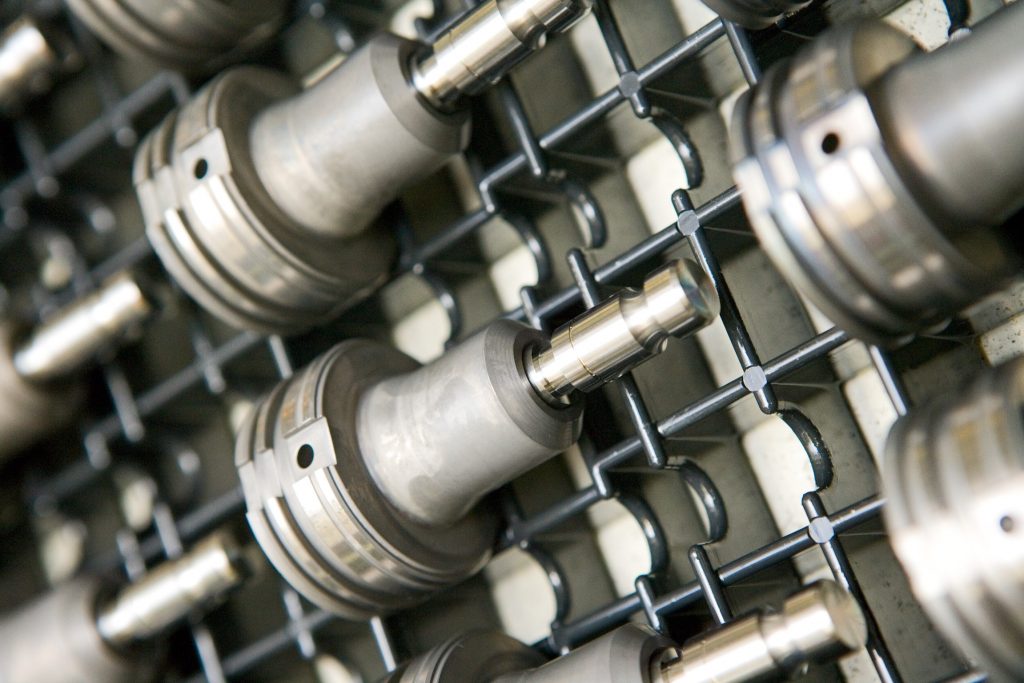

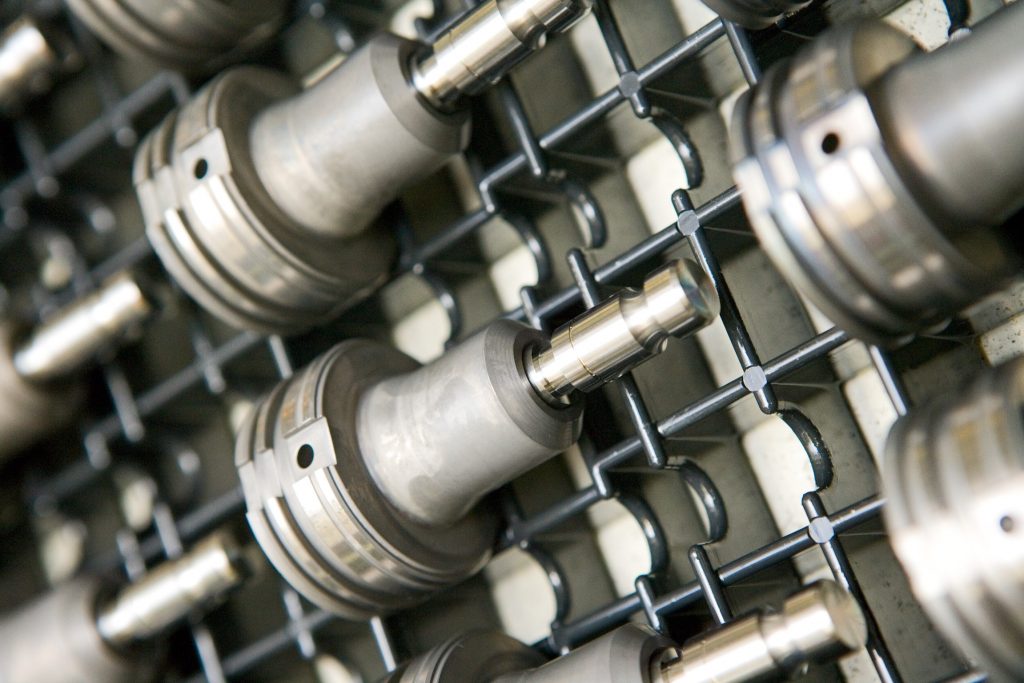

Unsere Präzisionsprodukte „Made in Germany“ werden in Aachen gefertigt und in mehr als 20 Länder geliefert. Mit einer Produktionsfläche von circa 39.500 qm und dem dort vorhandenen leistungsstarken Maschinenpark, bieten wir eine wohl einzigartige Fertigungstiefe in dieser globalen Branche an. Somit müssen auch hochkomplexe Bauteile mit bis zu 30 Bearbeitungsschritten die SCHUMAG Hallen nie verlassen. Wir nennen es „vertikale Qualitätssicherung“. Für unsere Kunden ist es die Garantie, schnell, flexibel UND in höchster Qualität fertigen zu können.

Von der Idee bis zur Fertigung:

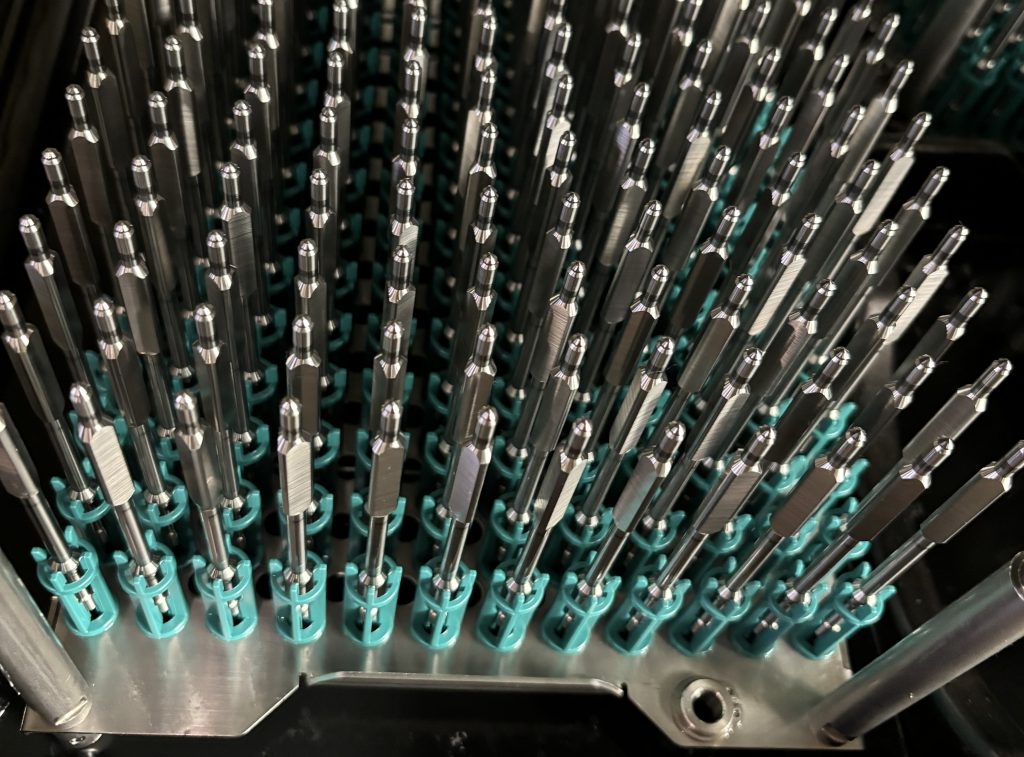

Wir sind auf die Fertigung hochpräziser Bauteile nach Vorgabe unserer Kunden spezialisiert. Von der Skizze bis zur Auslieferung des fertigen Bauteils bieten wir alle Prozessschritte an – ob für Prototypen-Kleinserien oder im industriellen Maßstab für Stückzahlen bis 60 Millionen jährlich.

Ausgehend von der Bauteilzeichung des Kunden entwickelt SCHUMAG die vollständige Prozesskette vom Rohmaterial bis zum Fertigteil. Prozesskettenentwicklung, Prozessschrittspezifikationen, Zeichnungen und Fertigungsanweisungen werden für die geforderten Stückzahlszenarien entworfen und kalkuliert. Design- und Prozessanforderungen werden im Sinne einer optimierten Wirtschaftlichkeit hinterfragt und abgestimmt.

Mit der Erstmuster- und Protoypenfertigung auf Serienmaschinen bietet die SCHUMAG einen einzigartigen Vorteil für den risikolosen Übergang in die Serienfertigung an.

Am Ende steht eine Prozesskette, welche die Serienbauteilkosten optimert und spezifikationsgerechte Bauteile in einem zuverlässigen, stabilen Prozeß liefert.

- Zeichnungsanalyse, Entwurf der Prozesskette, Kalkulation

- Prozessschrittanalyse der Industrialisierungs- und Fertigungsaufwände

- Risikoanalysen, FMEA, Alternative Prozessschrittbetrachtungen

- Abstimmung funktionaler und prozessbedingter Toleranzanforderungen sowie Aufwands- bzw. Kostenermittlungen der Fertigungsprozesse mit dem Kunden

- Unterstützung bei der Materialauslegung

- Begleitung des Entwicklungsprozesses von ersten Prototypen bis zum SOP

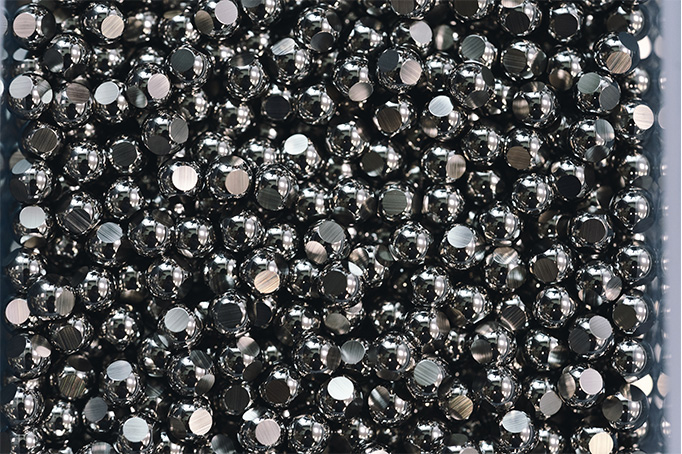

Mit der Verarbeitung von Stangenmaterial von ausschließlich renommierten Herstellern in ausgewählten Güten, beginnen die meisten der streng rückverfolgbaren Bearbeitungsprozesse in der SCHUMAG Präzisionsteilefertigung. Neben der Prüfung der Materialzusammensetzung wird häufig das Schleifen des Stangendurchmessers als erster Bearbeitungsschritt vorgenommen.

- Materialbeschaffung entsprechend der Kundenforderung

- Hohe Anzahl an unterschiedlichen Sonderlegierungen vorrätig

- Bei Bedarf Unterstützung bei der Materialauslegung

- Unabhängige inhouse Wareneingangsprüfung (Spektralanalyse, Härteprüfung, Gefügeuntersuchungen)

- Eigene Rohmaterialaufbereitung (Stangenschleifen, Anfasen des Stangenmaterials)

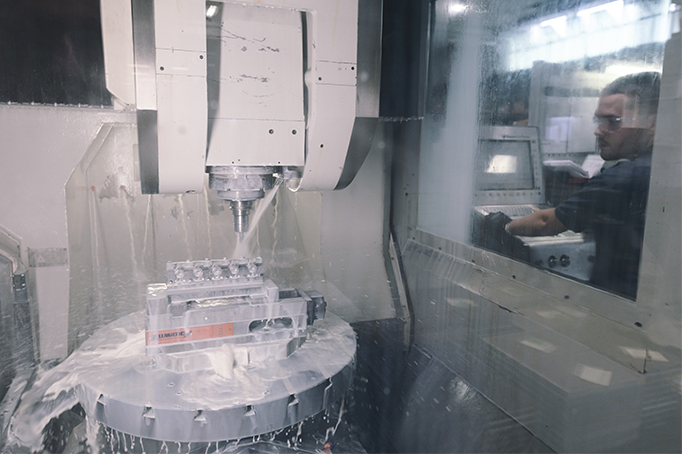

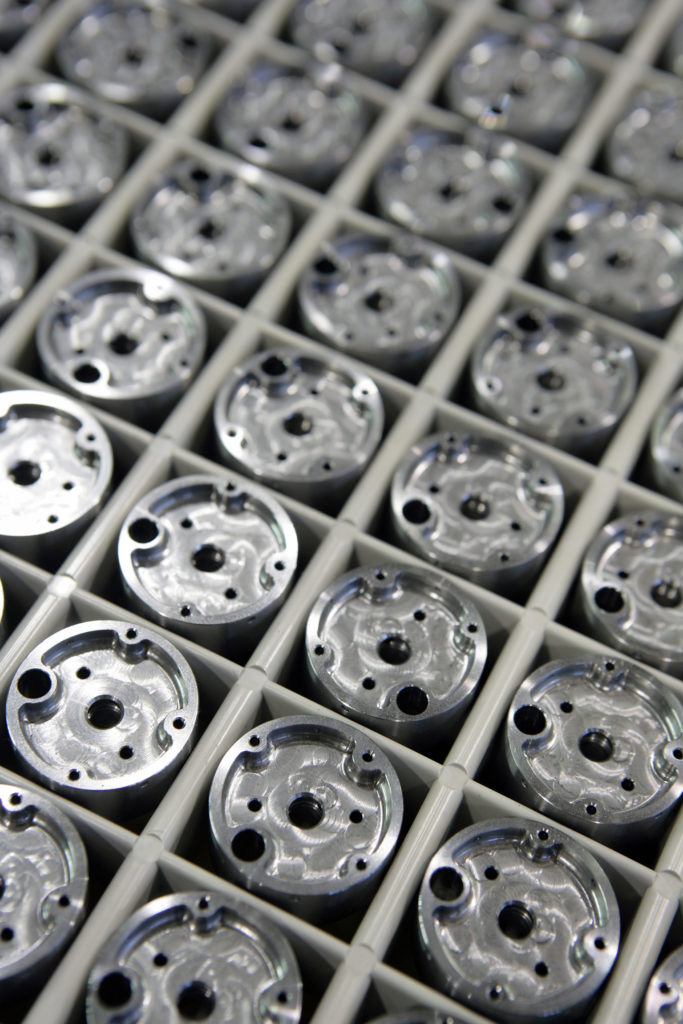

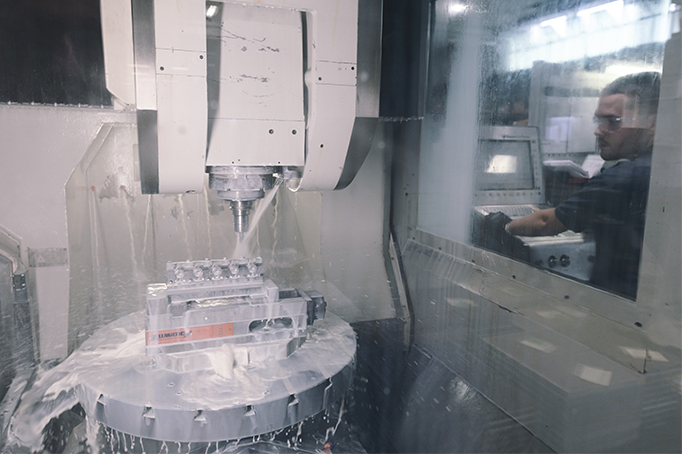

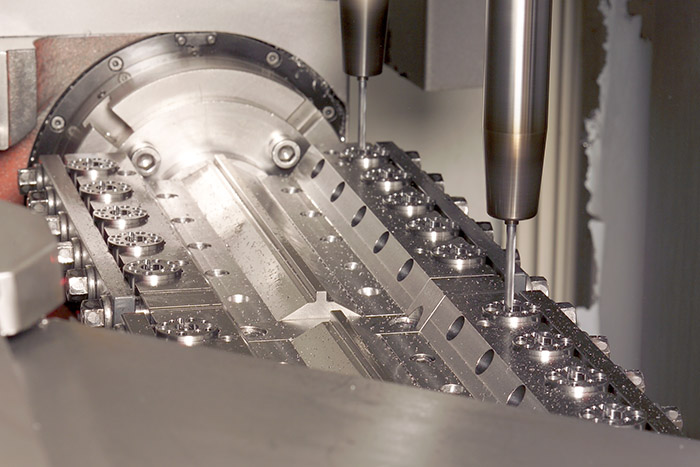

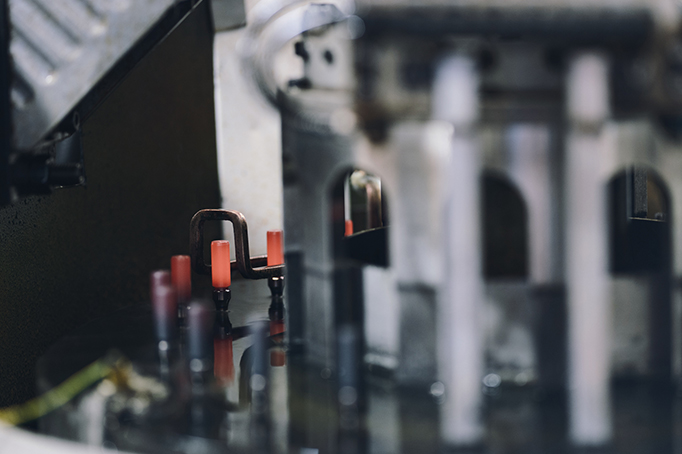

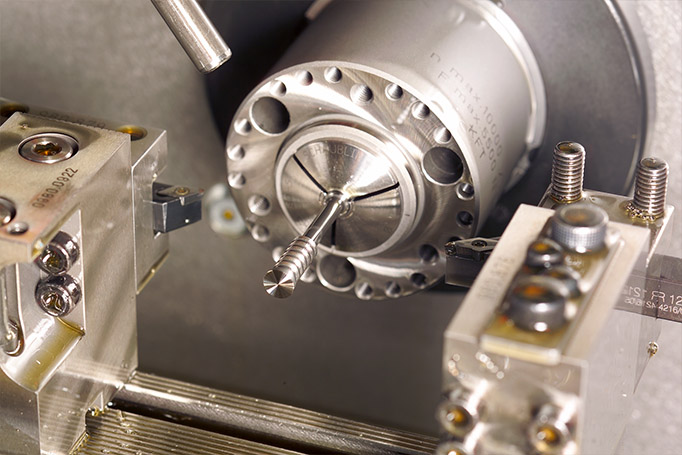

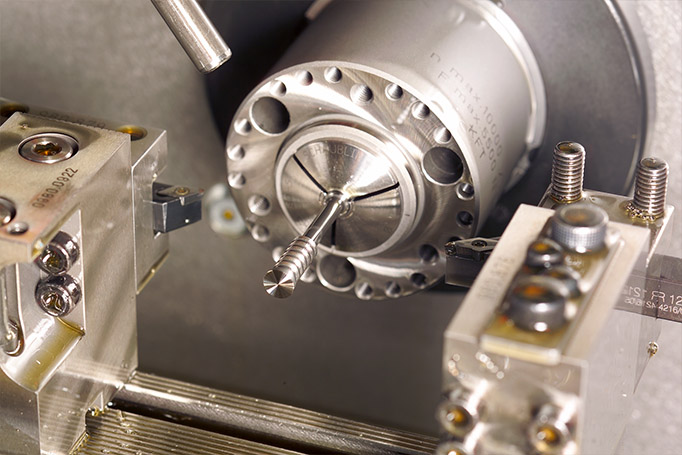

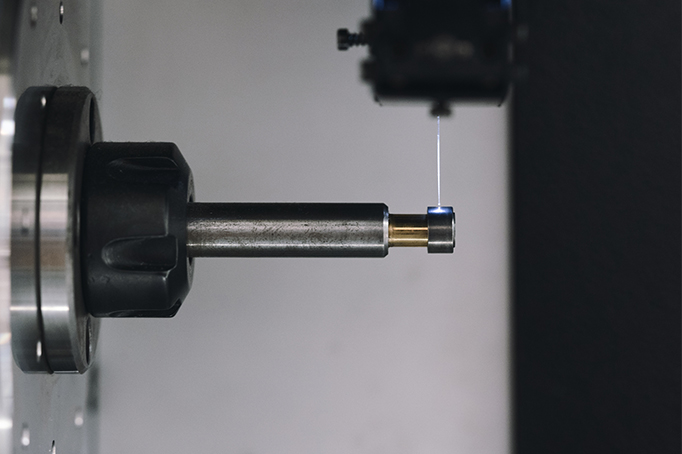

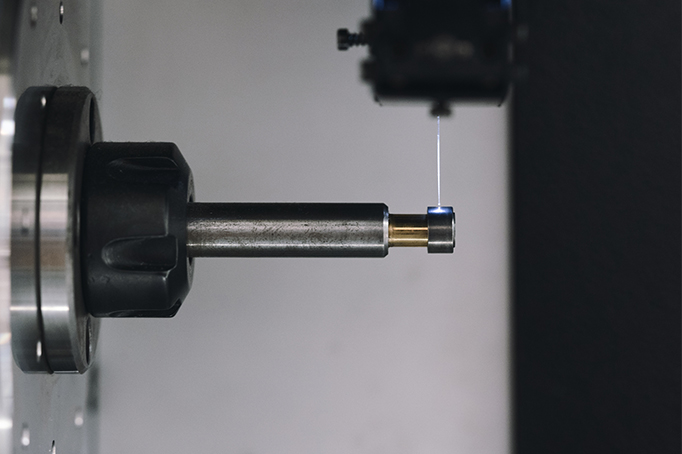

Die richtige Weichbearbeitung stellt die Basis für den kostengünstigen, stabilen Herstellungsprozess der meisten Präzisionsteile dar. Die SCHUMAG bedient sich hierzu einer umfangreichen und vielfältigen Maschinenausstattung, aber auch externe Partner werden bei speziellen Aufgaben gerne in Anspruch genommen.

- Kurzdrehmaschinen mit bis zu 3 Revolvern und bis zu 36 angetriebenen Werkzeugen, Stangendurchlass bis 65 mm

- Mehrspindel-Drehmaschinen bis zu 8 Spindeln (konventionell und CNC)

- Langdreher mit bis zu 8 Achsen, Durchmesserbereich 2-32mm

- Tieflochbohren (bis zu 4 Spindeln), Durchmesserbereich 1-15mm

- Fräsen 3- / 4- / 5-Achsbearbeitung mit bis zu 48 Werkzeugen

- Ringdrehautomaten 0,3 – 6mm

- Gewinde / Rändelwalzen

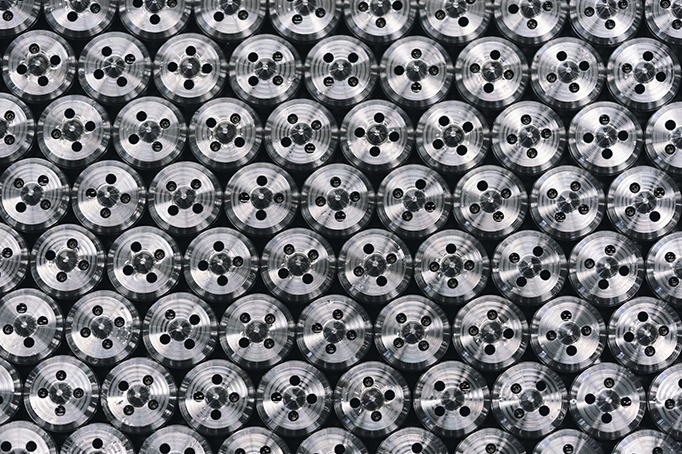

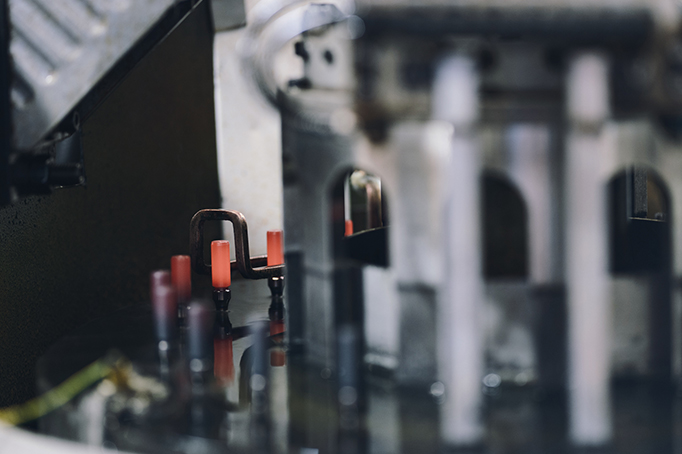

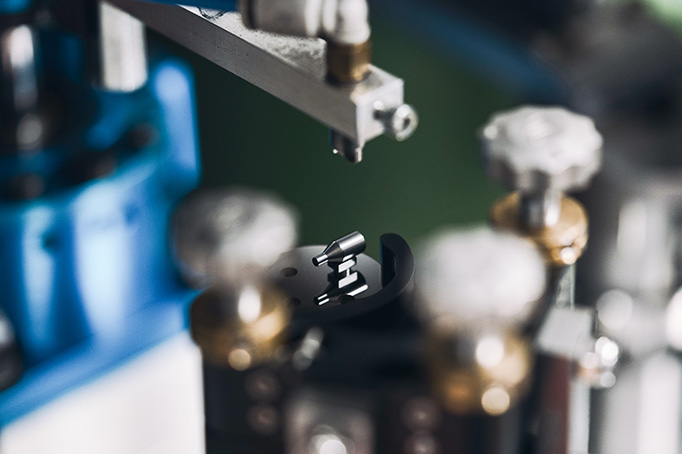

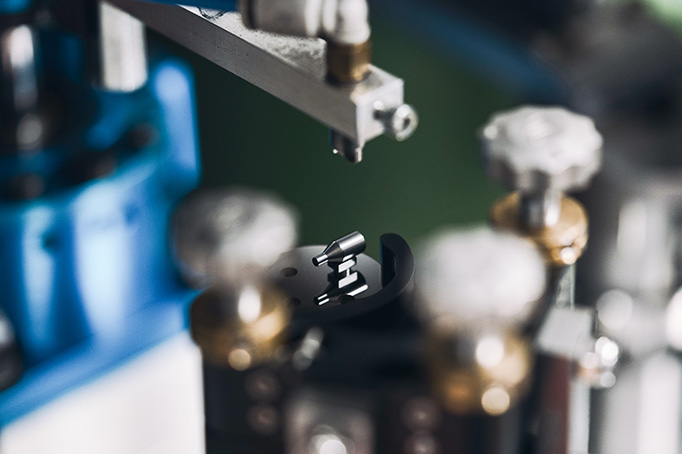

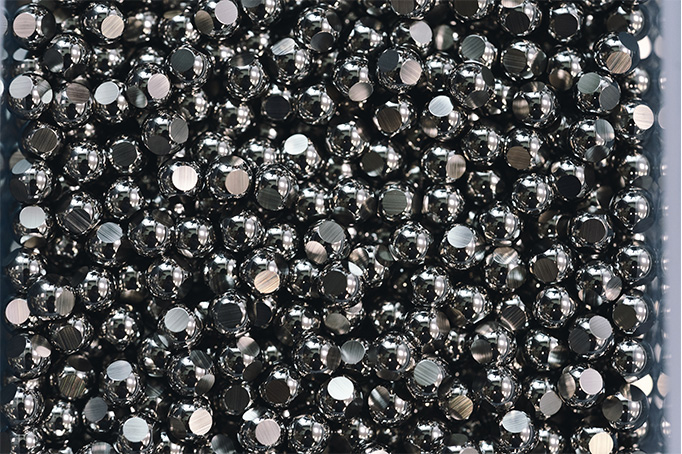

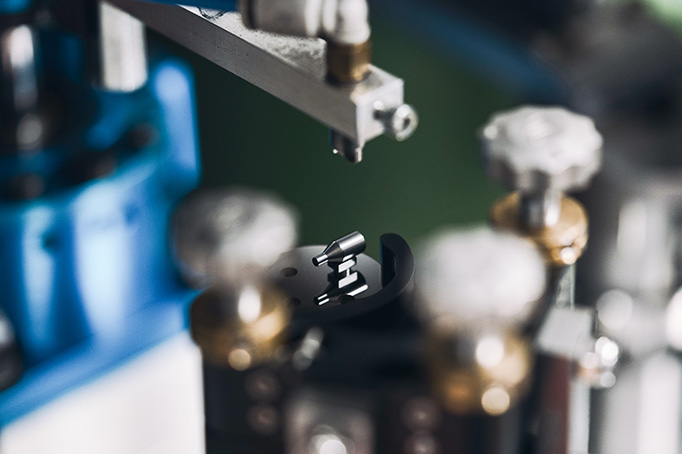

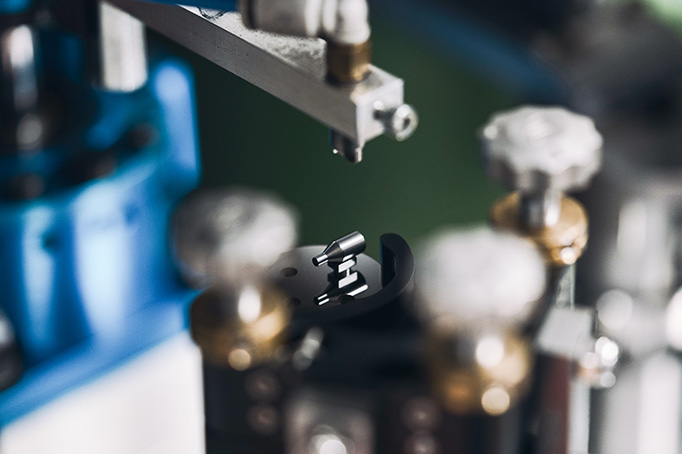

Speziell Bauteile von Einspritzsystemen verlangen eine extrem glatte Oberflächen sowie verrundete Kanten und Gratfreiheit. Um auch für komplexe Geometrien die passende Entgratung durchführen zu können, bietet die SCHUMAG eine einzigartige Vielfalt an Entgratverfahren inhouse oder auch bei externen Partnern an.

- Thermisches Entgraten

- Strömungschleifen (DFL)

- Bürsten Centerless / Einstich

- Glassstrahlen

- Gleitschleifen

- ECM Entgraten

- Senkerodieren EDM

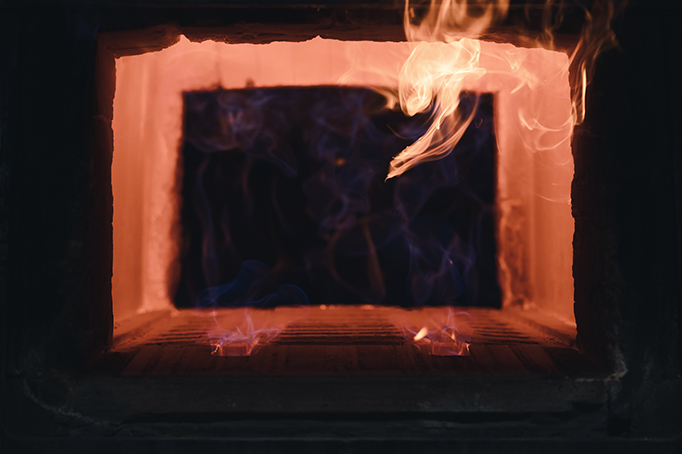

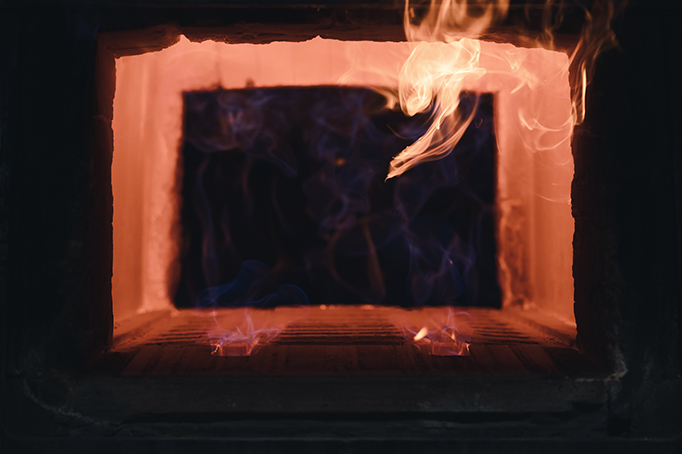

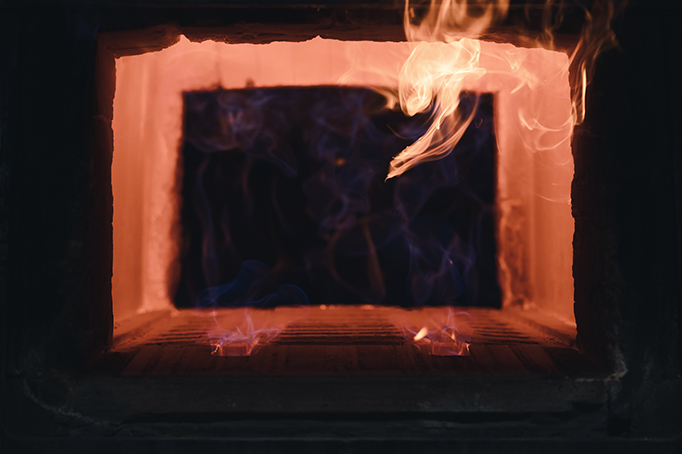

Auch für die Härteverfahren gilt es, das zum Material und dem Härteziel passende Verfahren exakt und zuverlässig anzuwenden. Das anspruchsvolle Know-how hierzu inhouse anbieten zu können, ist einer der Schlüssel für die schlanke Produktion mittlerer Stückzahlen in langen Prozessketten.

- Schutzgashärten

- Einsatzhärten

- Vakuumhärten

- Einsatzhärten Vakuum (LPC)

- Glühen

- HF Härten (Partielles induktives Härten oder Weichglühen)

- HF Stangenhärten (bis zu 3m Stangen)

- Unterkühlen (Truhe -80°C oder Stickstoff -196°C)

- Gut ausgestattetes Härtelabor für alle gängigen Materialanalysen (Härteprüfung, Proben Präparation, Gefügeanalysen)

- Spezielle Bauteilreinigung von kompletten Ofenchargen (Waschanlage)

- Bandstrahlanlage

- Tenifernitrieren

- Salzbadnitrieren QPQ

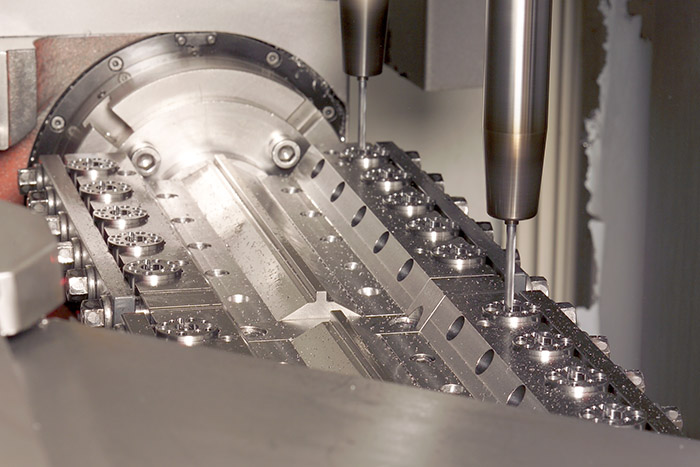

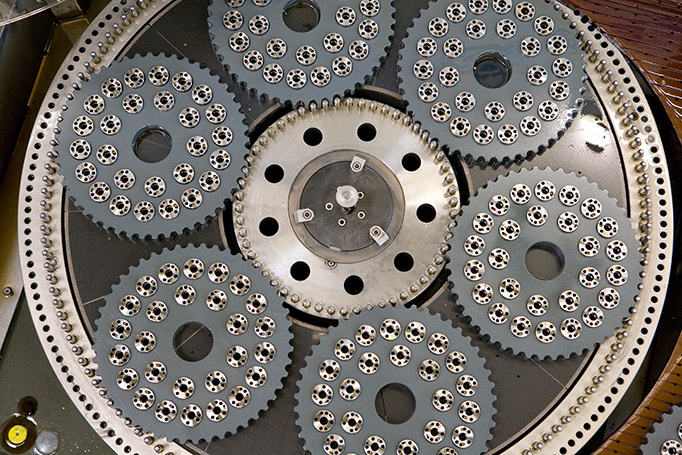

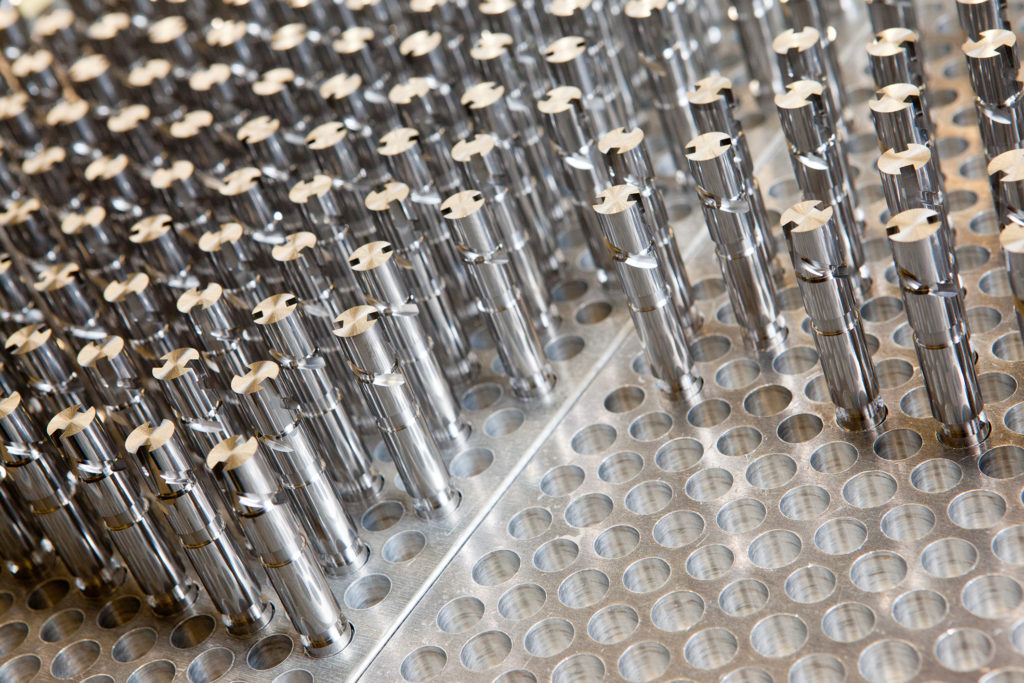

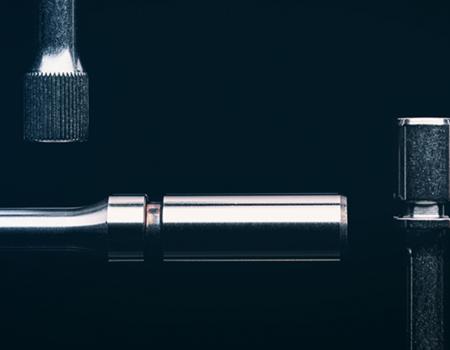

Seit fast 200 Jahren dreht es sich bei der SCHUMAG immer um Präzision. Die präzise Hartbearbeitung von Serienbauteilen ist heute quasi in der DNA der SCHUMAG verankert. Deshalb ist es auch nicht verwunderlich, dass wir heute eine einzigartige Bandbreite an Schleifverfahren und die dazu passenden, erfahrenen Fachleute anbieten können. Nur diese Kombination stellt sicher, dass in kürzester Zeit stabile, fähige Prozesse entwickelt und in Serie eingefahren werden können.

- Schleifen

- Außenrundschleifen Centerless

- Außenrundschleifen im Einstich Centerless

- Außenrundschleifen zwischen Spitzen (gerad / schräg)

- Innenschleifen

- Flachschleifen

- Läppen

- Honen

- Innenrundhonen

- Fachhonen

- Doppelseitenplanschleifen

- Superfinishen

- Planfinishen

- Außenrund Durchlaufbearbeitung

- Außenrund Einstichbearbeitung

- Gleitschleifen

- Rundtrogvibratoren

- Fliehkraftschleifanlagen

- Hochglanzpolieren

- Rotationstrommeln

- Hartdrehen

- Hartfräsen

- Mikroschleifen (eigene Mikroschleifmaschinen)

- Strömungsschleifen (Durchflusskalibrieren und DFL)

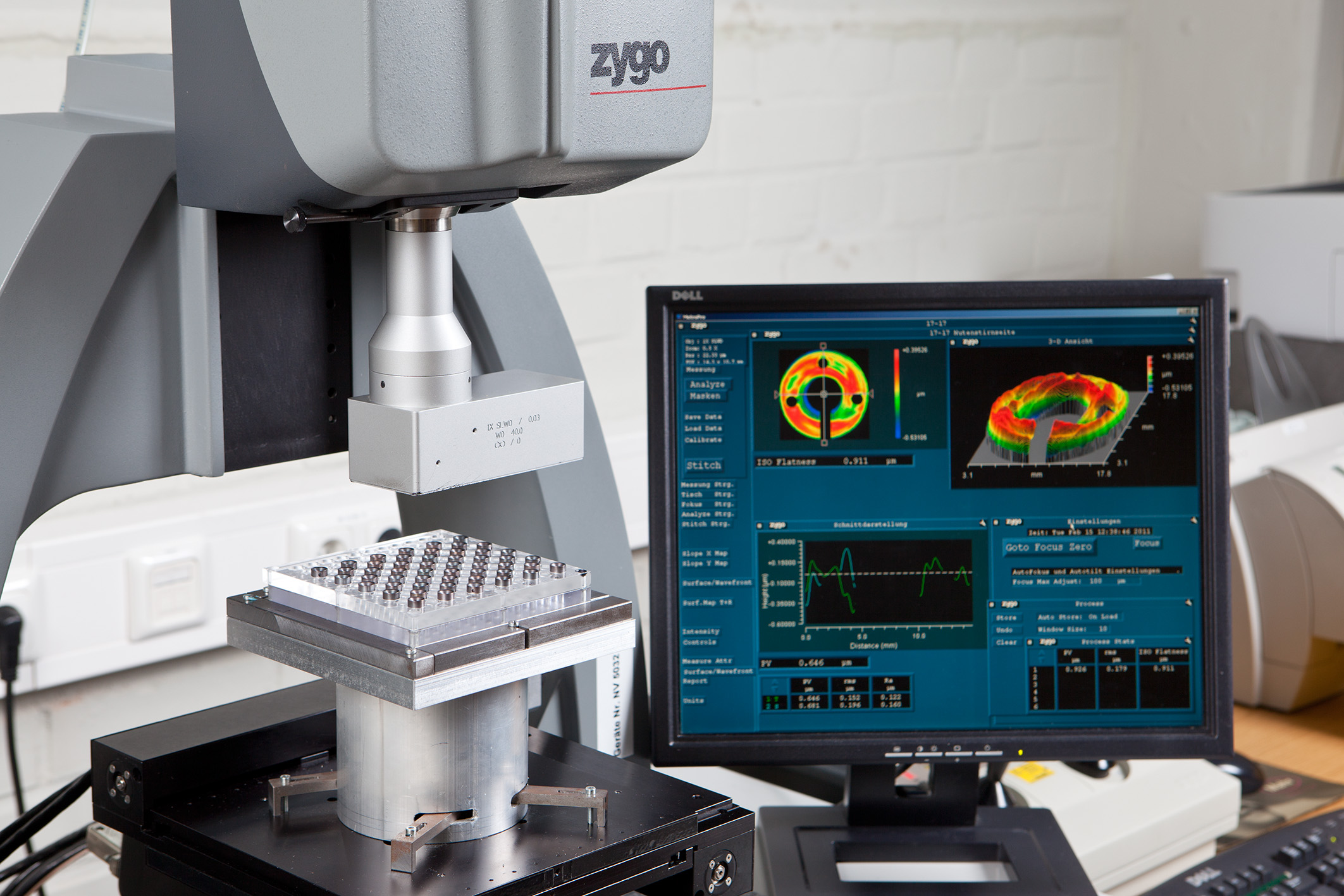

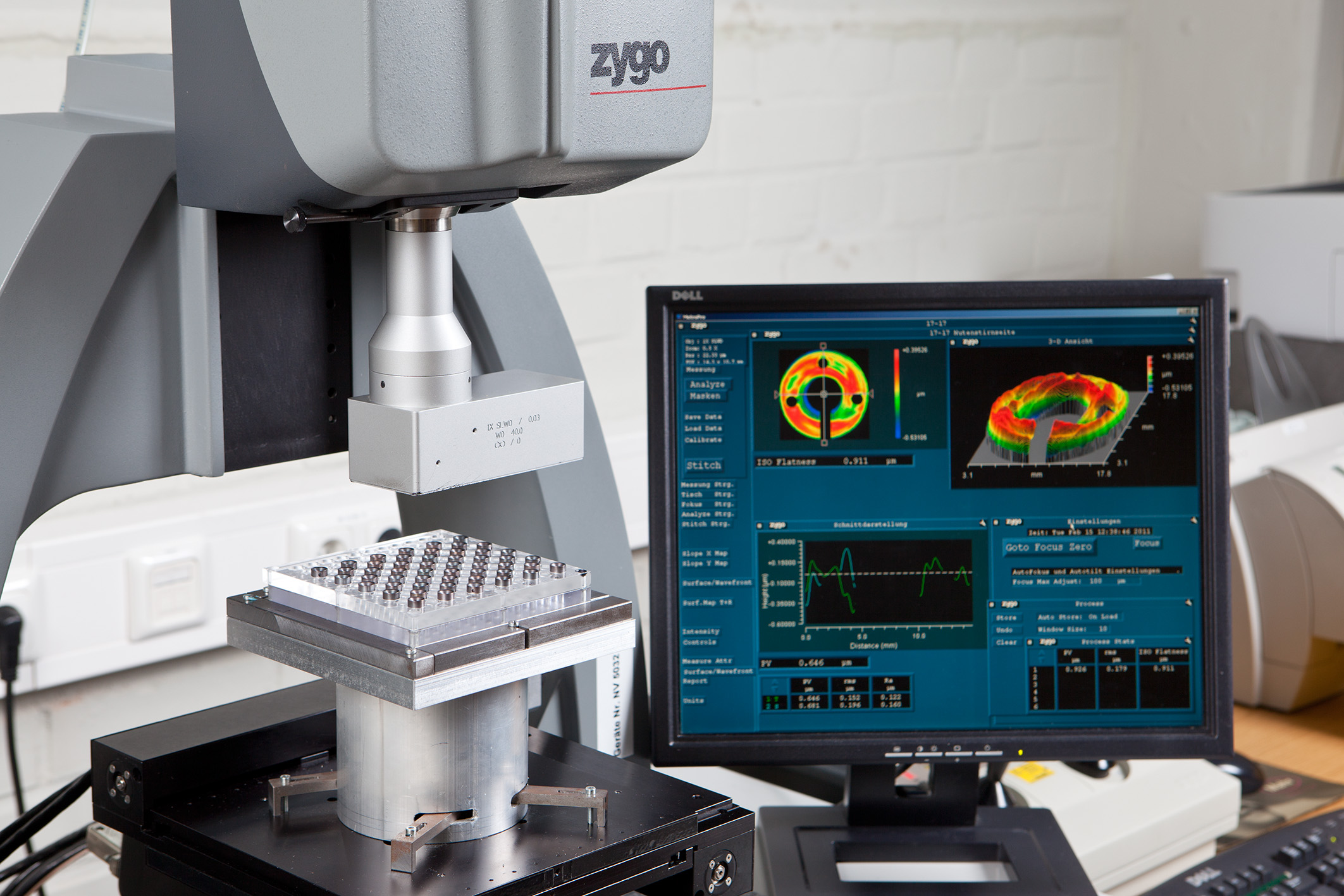

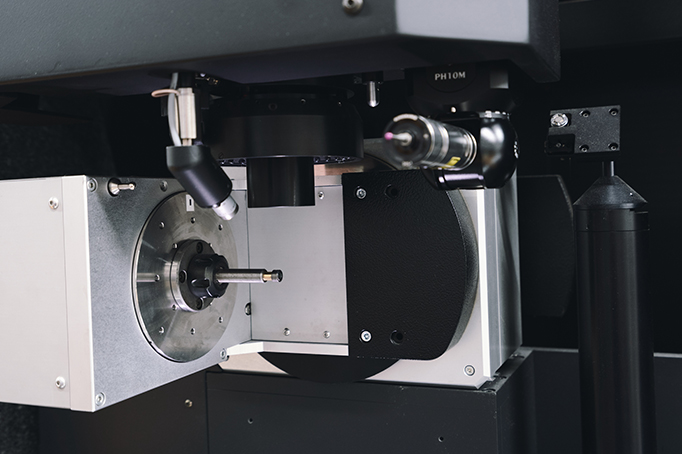

Qualität beginnt bei der SCHUMAG bei unseren Menschen und unseren Prozessen. Unser integriertes Qualitätsmanagementsystem ist das Fundament unseres Handelns, stabile, fähige Prozesse sind unser Alltag und hochwertige Produkte sind das Ergebnis.

Vorbereitung, Begleitung und Prüfung sind die wesentlichen Bestandteile der Qualitätssicherung bei der Entwicklung und Erhaltung der Produktqualität.

Dazu dienen

- Integriertes Qualitätsmanagementsystem zertifiziert nach ISO 9001, 50001 und 14001

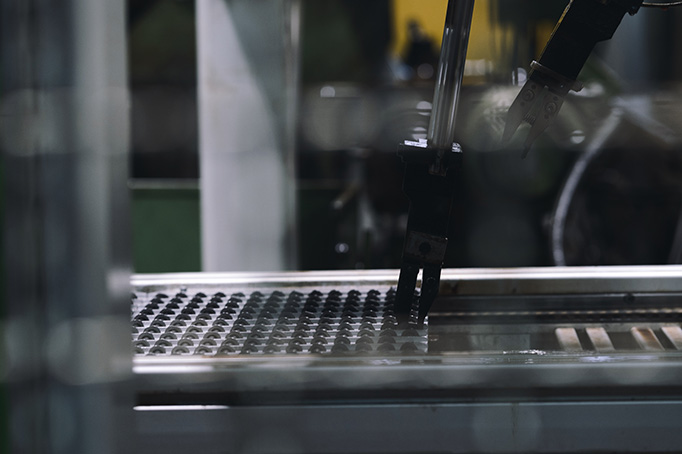

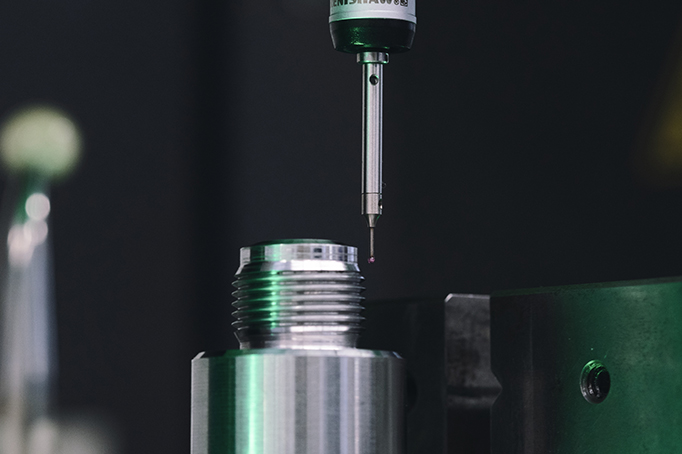

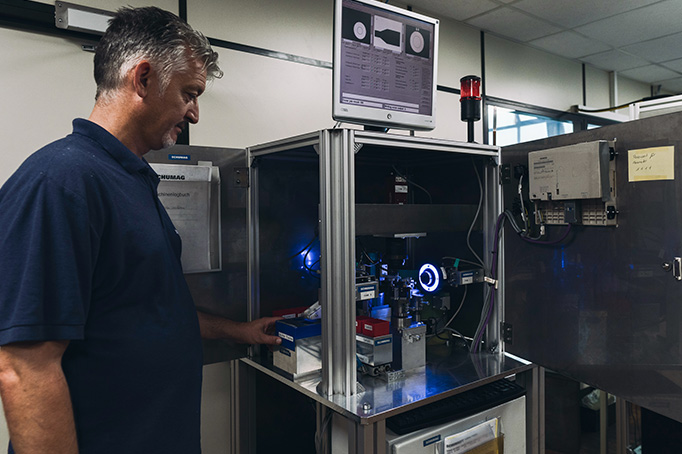

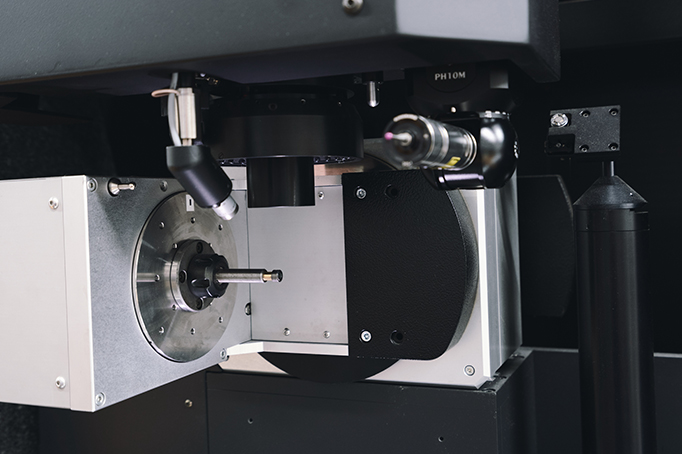

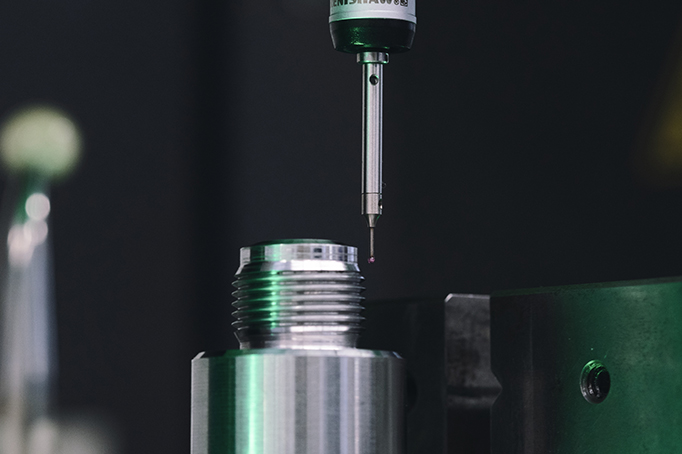

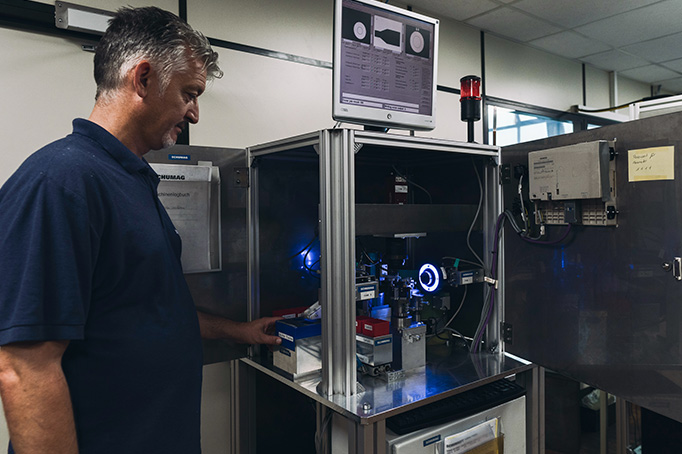

- 100%-Prüfungen durch Inline-Sensorik, Messsteuerungen und Prüfautomaten sowie Stichprobenprüfung durch automatisierte Messabläufe von Koordinatenmessmaschinen, digitalen Messprojektoren und Wellenscannern

- Werkerselbstprüfung mit über 7.000 Handmessmitteln, Messgeräten und Messvorrichtungen in der Produktion

- Mehr als 40 Messmaschinen und Messgeräte in drei klimatisierten Messräumen

- Taktile, optische und Multisensor-KMM (Koordinatenmessmaschinen)

- Formmessmaschinen

- Rundheitsmessgeräte

- Konturmessgeräte

- Oberflächenmessgeräte

- Weisslichtinterferometer

- Bemusterung und Requalifikation nach IATF und VDA (PPAP, PPF)

- Interne Messmittelkalibrierung nach DIN EN ISO 17025

Als fortschrittliches, dynamisches und zukunftsfähiges Unternehmen machen wir bei der Qualität und beim Umweltschutz keine Kompromisse. Aus diesem Grund haben wir verbindliche Standards nach IATF 16949, ISO 9001, ISO 50001 und nach ISO 14001 als Arbeitsgrundlage für jeden Mitarbeitenden definiert.

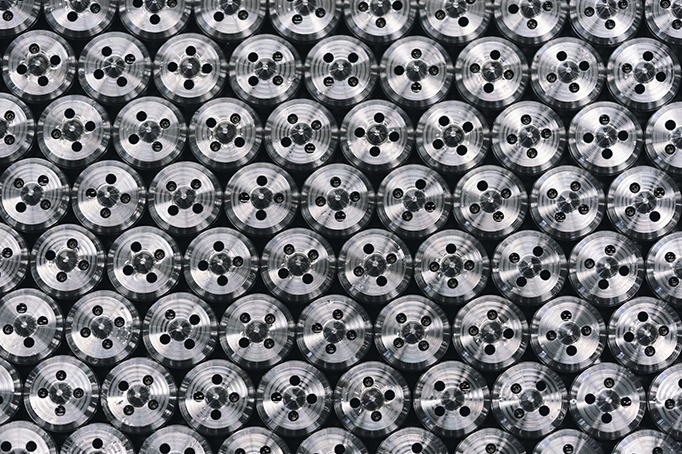

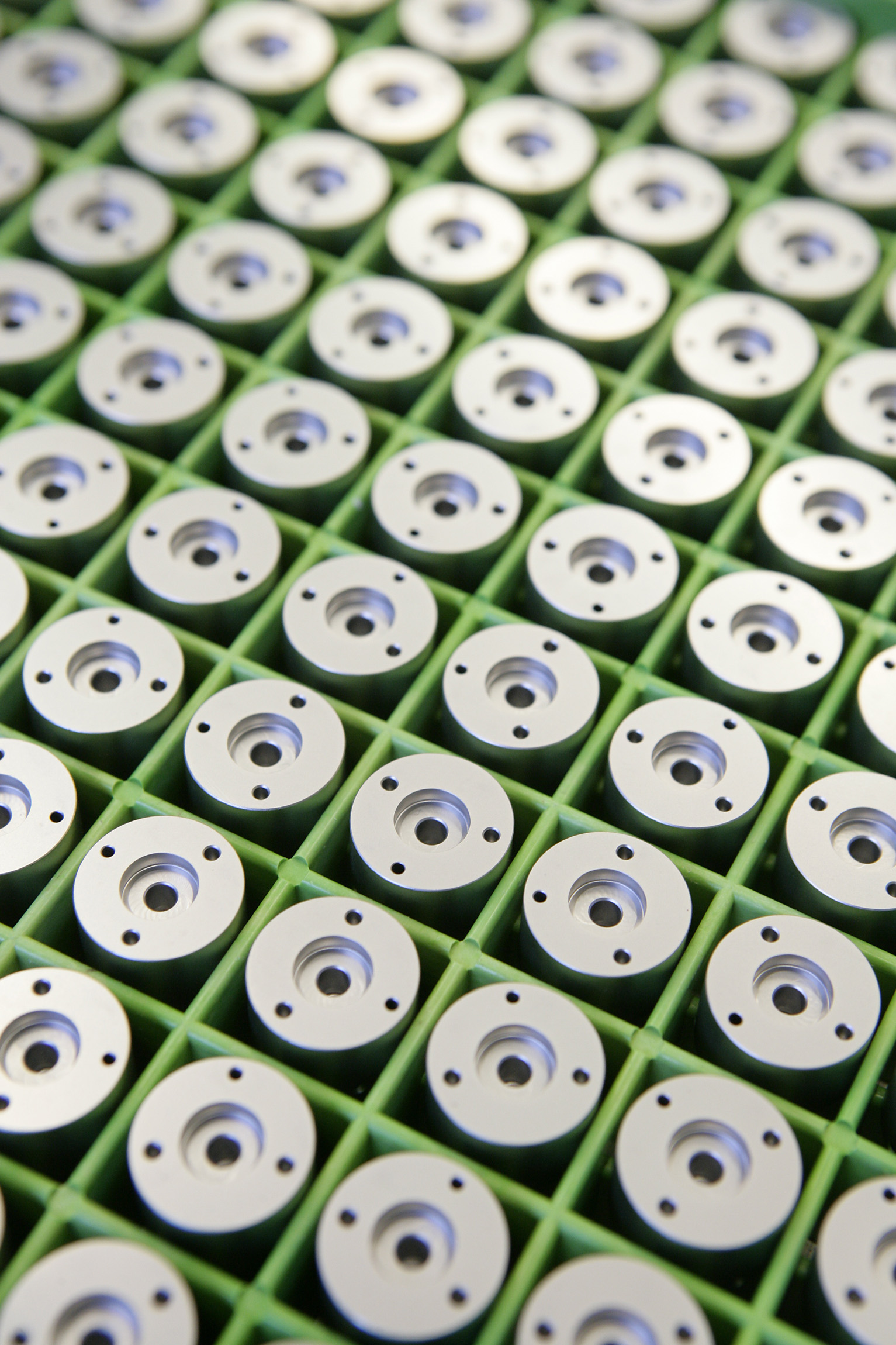

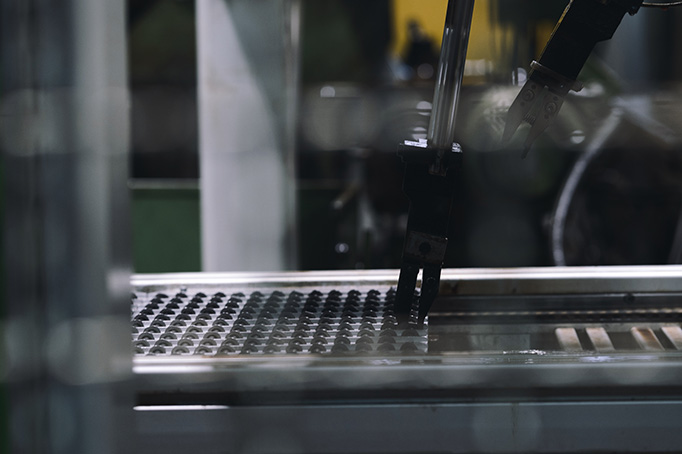

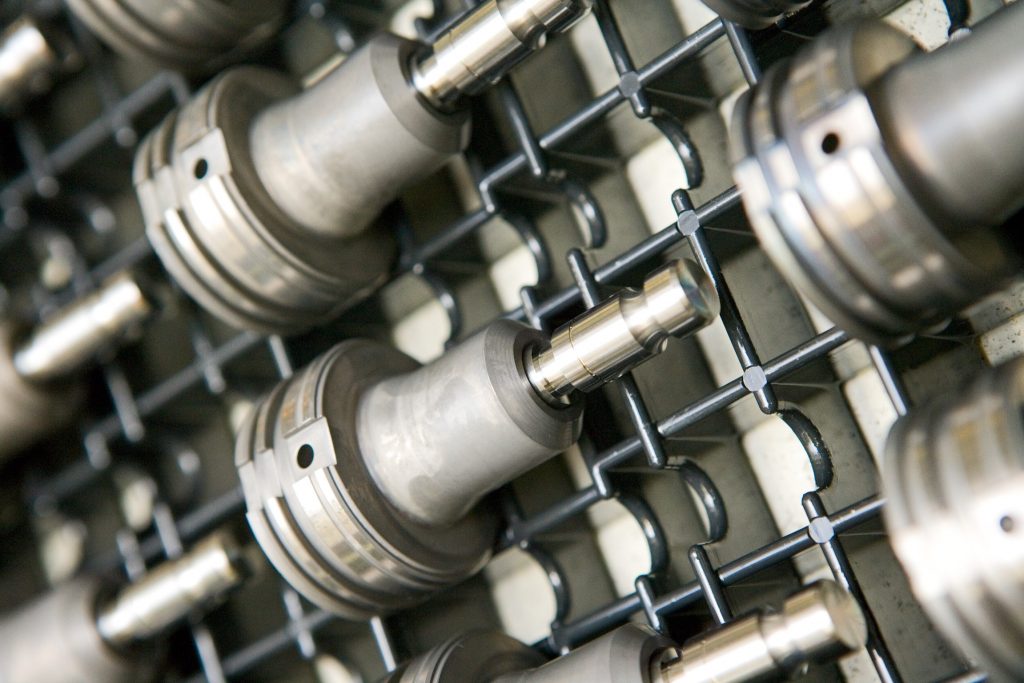

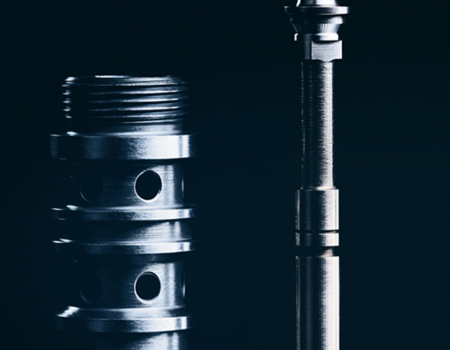

Präzision steckt nicht nur im Einzelteil, sondern auch im Zusammenspiel der passenden Einzelteile. Der ökonomische Schlüssel steckt darin, die erforderliche Präzision für die zuverlässige Funktion sicherzustellen. Und dies mit dem geringstmöglichen Aufwand. Neben der Einzelteilherstellung ist die SCHUMAG daher auch sehr intensiv in der Montage und Prüfung von Baugruppen tätig.

- Spezielle Bauteilreinigung und Temperierung

- Präzisionsvermessung im Sub-Mikrometerbereich und Klassierung von Bauteilen als Voraussetzung für die Passungspaarung

- Montieren von Paarungsteilen und Baugruppen (z. B. Druckbegrenzungsventile, Kolben- / Gehäuse-Kombinationen)

- Funktionstest

- Druck- und Leckagetest

- Restschmutzanalyse zum Nachweis der Sauberkeitsforderungen unserer Kunden

Unsere Märkte

Für die Automobilzuliefererindustrie sind wir aufgrund der hohen Qualitätsstandards ein bewährter Partner für die Herstellung von Präzisionsteilen.

Für die Automobilzuliefererindustrie sind wir aufgrund der hohen Qualitätsstandards ein bewährter Partner für die Herstellung von Präzisionsteilen.

Ersatzteile in Erstausrüsterqualität sind eine Spezialität der SCHUMAG. Denn die Wertschöpfungstiefe und Bandbreite des Maschinenparks gibt uns die Möglichkeit, einen der Serienfertigung ähnlichen Prozess auch für kleinere Stückzahlen zu realisieren

Ersatzteile in Erstausrüsterqualität sind eine Spezialität der SCHUMAG. Denn die Wertschöpfungstiefe und Bandbreite des Maschinenparks gibt uns die Möglichkeit, einen der Serienfertigung ähnlichen Prozess auch für kleinere Stückzahlen zu realisieren

Eine immer größer werdende Zahl von Medizingeräte-Herstellern greift auf das Know-how der SCHUMAG in der Fertigung von Bauteilen für spezialisierte Anwendungen zurück.

Eine immer größer werdende Zahl von Medizingeräte-Herstellern greift auf das Know-how der SCHUMAG in der Fertigung von Bauteilen für spezialisierte Anwendungen zurück.

Im Zukunftsfeld E-Mobility ist SCHUMAG bestens aufgestellt und profitiert von der über Jahrzehnte aufgebauten Fertigungstiefe.

Im Zukunftsfeld E-Mobility ist SCHUMAG bestens aufgestellt und profitiert von der über Jahrzehnte aufgebauten Fertigungstiefe.

Ob Muldenkipper, Baumaschinen, Kräne, Notstromaggregate oder Schienenfahrzeuge: Die Fertigung von Präzisionsbauteilen für große Maschinen ist seit jeher eine Spezialität der SCHUMAG.

Ob Muldenkipper, Baumaschinen, Kräne, Notstromaggregate oder Schienenfahrzeuge: Die Fertigung von Präzisionsbauteilen für große Maschinen ist seit jeher eine Spezialität der SCHUMAG.

Ihr Ansprechpartner